真空精密铸造炉主要用于生产高性能高温合金铸件,广泛应用于航空航天、燃气轮机、医疗器械、能源发电等领域。

传统工艺生产的铸件具有随机取向的晶粒结构,也就是常说的等轴晶(EQ)。等轴晶铸造前模壳需事先根据工艺要求进行预热,接着将预热好的模壳放入铸模室并快速转移至熔炼室,然后将熔炼好的金属液快速在熔炼室真空环境下浇铸至模壳中。

定向凝固(DS)和单晶铸造(SC)的工艺可以使得零件在铸造过程中进行非常稳定的受控凝固,从而大幅提升零件在高温环境下的机械性能。因此在航空发动机和工业燃气轮机领域上得到广泛的应用。

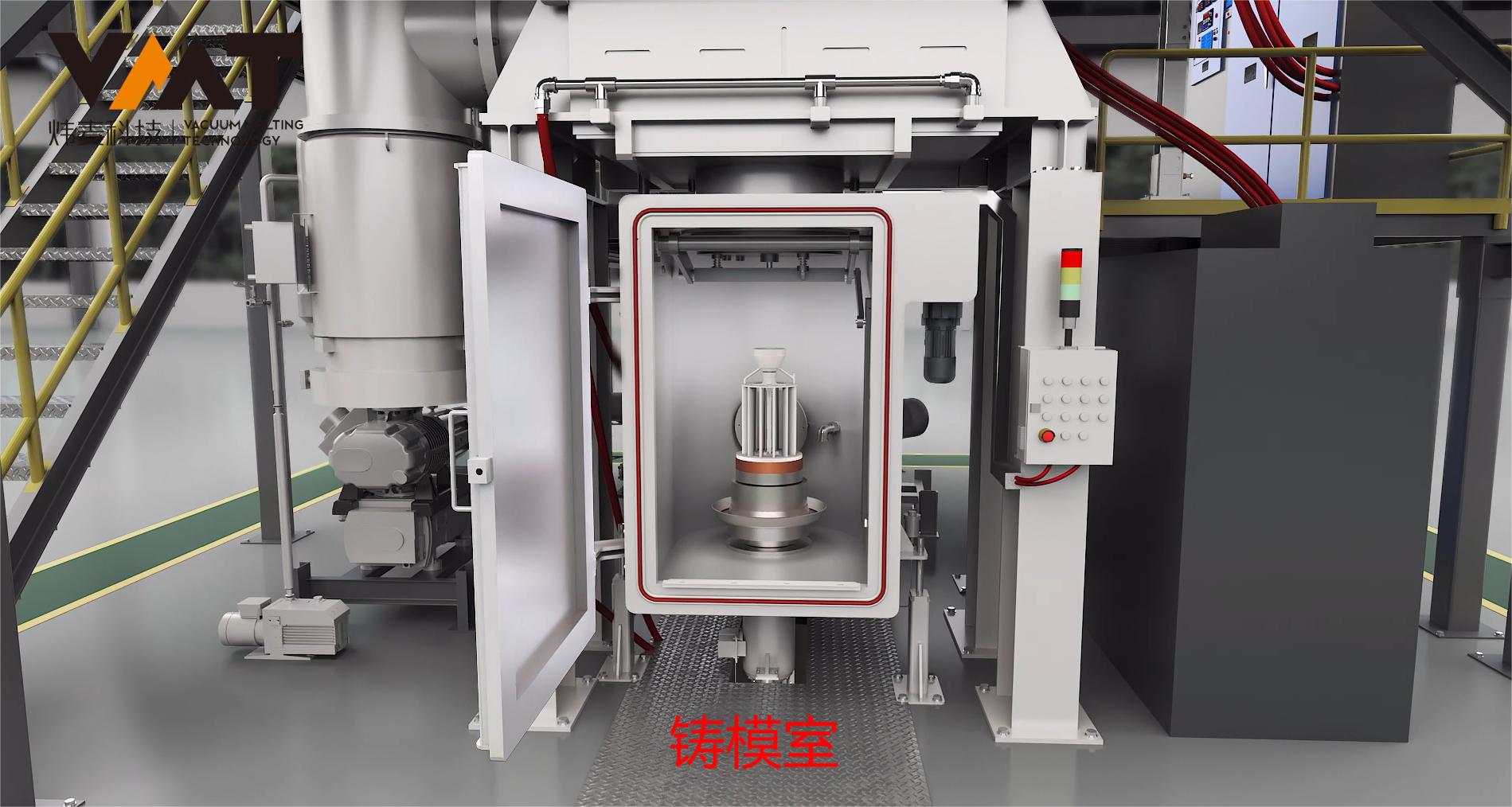

等轴晶真空精密铸造炉采用三室结构,并配有用于测温的独立腔室。工作时熔炼室始终处于真空状态,预热的模壳直接装入铸锭室并快速抽空。熔炼室与铸模室之间装有水冷翻板隔离阀,模壳可以通过位于设备地坑的升降机构快速送入熔炼室并进行浇铸作业。生产的铸件为随机取向的晶粒结构,也就是等轴晶。

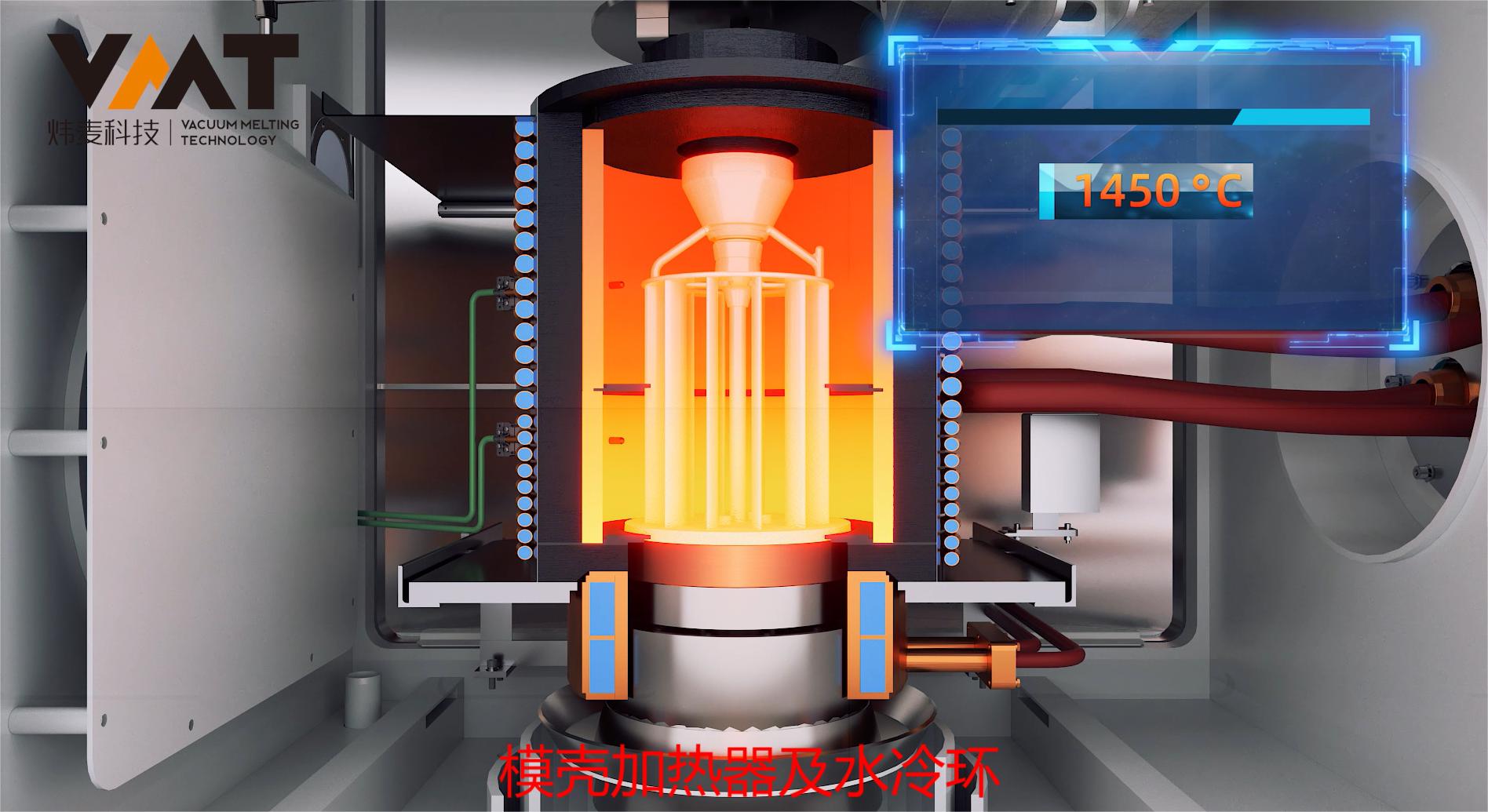

定向凝固(DS)和单晶铸造(SC)真空精密铸造炉也通常采用三室结构,与等轴晶精密铸造炉熔炼室相比,定向凝固(DS)和单晶铸造(SC)真空精密铸造炉熔炼室多安装了一套用于模壳加热的双区加热保温线圈,以便在浇注前实现模壳的温度略高于铸造合金温度。模壳放置在水冷结晶器盘上,通过设备地坑的升降机构实现模壳升到位于模壳加热区下方的水冷环位置。精确控制的水冷区和加热区之间的温度梯度,同时控制升降机构的抽拉速度,进而保证了铸件可实现定向凝固,从而生产出合格的单晶铸件或定向铸件。

上海炜麦科技有限公司真空精密铸造炉采用半连续炉型设计,有上加料立式三室炉和侧加料卧式三室炉两种工艺结构。熔炼和浇铸动作分别在两个真空腔室进行,并配有独立的加料和测温取样真空腔室。感应熔炼线圈和坩埚安装于熔炼室门上,使用伺服电机驱动,可以进行精确可控的水平移动和倾翻动作,以保证浇铸作业的安全和准确。原料可以通过加料室在不破空的情况下完成加料。每个独立腔室间均配备水冷隔离阀,以实现单腔室的独立真空环境,以实现半连续生产作业。

上海炜麦科技有限公司的三室真空精密铸造炉,其科学合理的整体设计理念和高度自动化的控制程序已得到业内专家广泛认可,达到了国际先进水平,并受到航空航天、燃气轮机领域高端客户和材料研究机构的积极评价。

| 炉总设计 | 25KG | 75KG | 100KG | 150KG | 200KG |

| 炉型 | 立式三室炉 | 立式三室炉 | 立式三室炉 | 立式三室炉 | 立式三室炉 |

| 铸件重量(镍合金) | 10-25 KG | 50-75 KG | 75-100 KG | 100-150 KG | 150-200 KG |

| 最大模具直径(EQ) | 550 mm | 700 mm | 800 mm | 950 mm | 1,000 mm |

| 最大模具直径(DS/SC) | 400 mm | 550 mm | 600 mm | 700 mm | 800 mm |

| 最大模具高度(EQ) | 500 mm | 750 mm | 800 mm | 1,000 mm | 1,500 mm |

| 最大模具高度(DS/SC) | 400 mm | 600 mm | 700 mm | 800 mm | 1,000 mm |

| 隔离阀直径 | 600 mm | 750 mm | 900 mm | 1,000 mm | 1,050 mm |

| 铸锭加料方式 | 立式 | 卧式/立式 | 卧式/立式 | 立式 | 立式 |

| 标准熔炼功率 | 125 KW | 175 KW | 225 KW | 250 KW | 300 KW |

| 模具加热功率(DS/SC) | 125 KW | 175 KW | 175 KW | 225 KW | 250 KW |